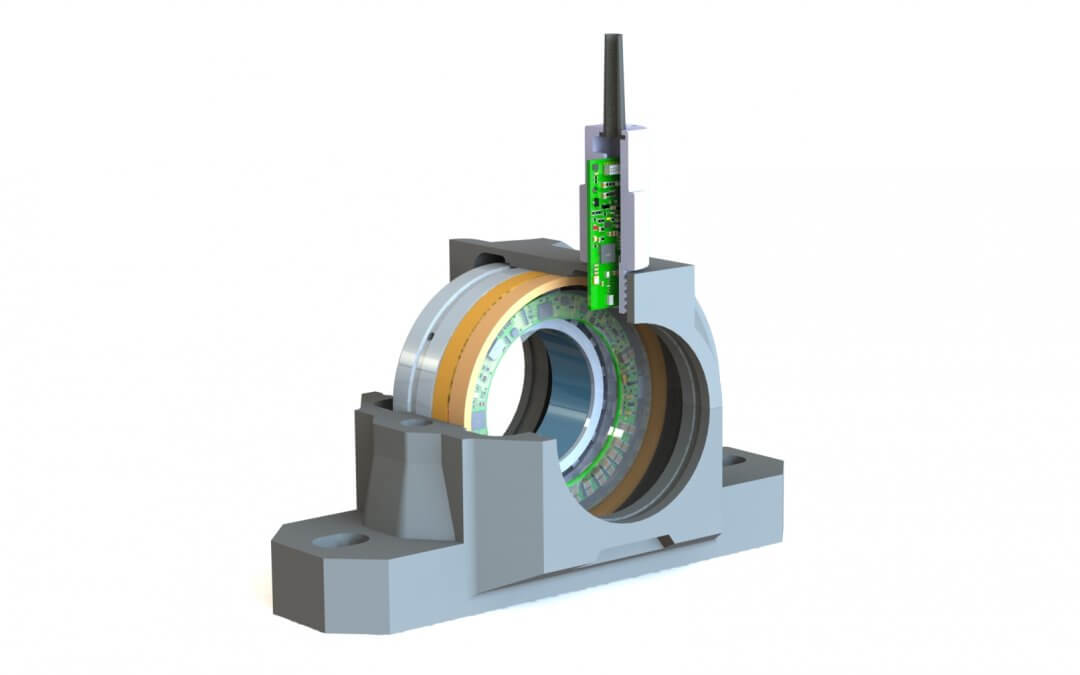

Das LCM entwickelte mit NKE Bearings eine Technologie die eine drahtlose Kommunikation zwischen Wälzlager und Umwelt ermöglicht. Das sogenannte Modular Sensor System (MOSS) kann nachträglich eingebaut werden und erlaubt das Analysieren von Echtzeit-Daten wie Temperatur und Drehzahl der Wälzlager. Unternehmen können so Fehler früher erkennen, vorausschauend warten oder die Garantieüberwachung von Maschinen optimieren.

Das smarte Wälzlager mit Auswertung ermöglicht das Messen von Größen wie Temperatur und Drehzahl, das selbstständige Auslösen eines Alarms, sowie eine drahtlose Onlineanbindung in Echtzeit. Diese Anforderungen, vor allem die drahtlose Kommunikation aus der üblichen Einbausituation, stellte LCM vor einige technische Herausforderungen.

Aufgrund des Einsatzbereiches eines Wälzlagers erfolgt die drahtlose Kommunikation aus einem Farady’schen Käfig. Die Energieversorgung für die Kommunikation muss ohne externe Energiequelle erfolgen. Einerseits weil die Energiezufuhr dauerhaft und wartungsfrei aufrechterhalten werden muss, andererseits aus Platzmangel. Darüber hinaus müssen die eingesetzten Komponenten einen möglichen Temperaturanstieg des Wälzlagers über 100°C standhalten.

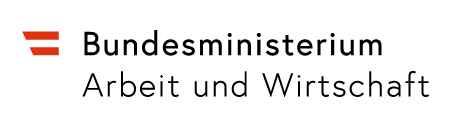

LCM entwickelte daraufhin das „Modular Sensor System“, kurz MOSS. Das MOSS beinhaltet Elektronik die mit Sensorik und einem Bluetooth-Sender ausgestattet ist, einen Reluktanz-Ring und ein sogenanntes „Signal Relay“.

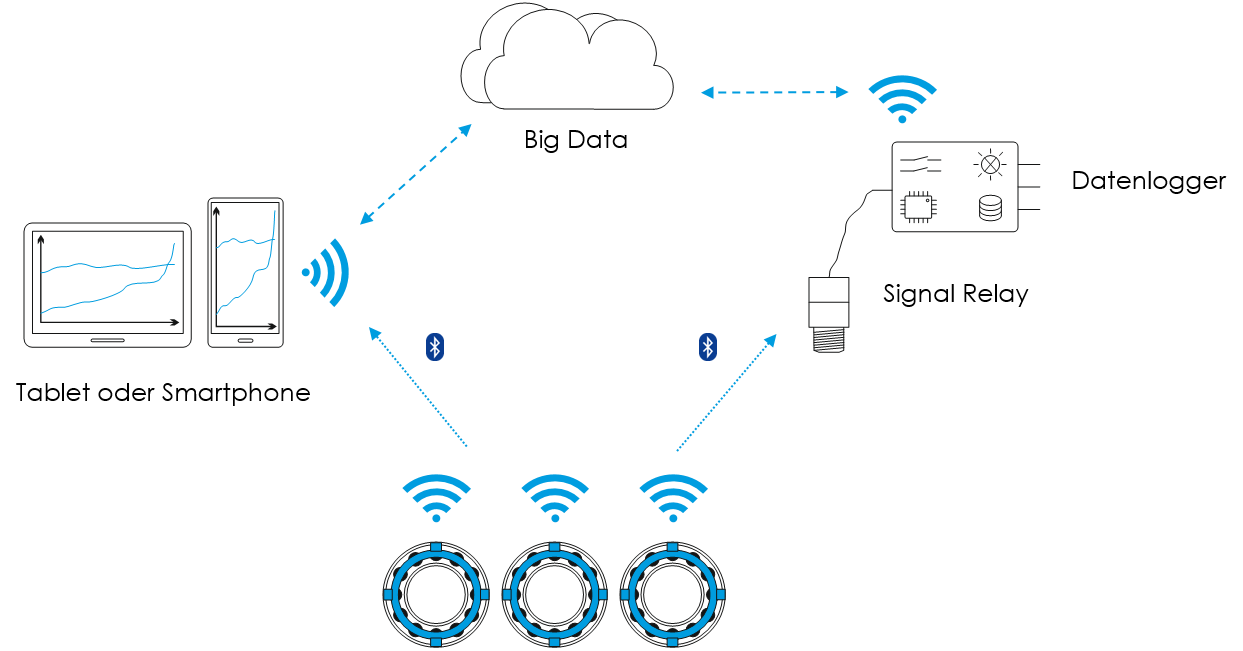

Das MOSS versorgt sich in Kombination mit dem Reluktanz-Ring bereits bei geringsten Drehzahlen selbst mit Energie. Energy Harvesting funktioniert ähnlich wie ein Fahrrad-Dynamo, der durch einen Wechselstromgenerator Energie gewinnt. Die von der Sensorik erfassten Daten werden vom Bluetooth-Sender entweder direkt an ein Smartphone oder Tablet zur Auswertung geschickt oder an das Signal Relay. Das Signal Relay sendet die Daten entweder an geschlossene Systeme, wie an ein Fahrzeugsteuergerät, oder an einen Datenlogger. Der Datenlogger kann wiederum mehrere MOSS erfassen und wie ein Smartphone oder Tablet einfach an ein Cloudsystem angebunden werden.

Mögliche Übertragungswege des Modular Sensor Systems

Jegliche Maschinen von Industrieanlagen können mit dem MOSS nachgerüstet werden. Diese Nachrüstung ermöglicht eine optimale Zustandsüberwachung und so eine proaktive vorausschauende Wartung von Maschinen und Anlagen. Damit können Ausfallzeiten und Wartungskosten niedrig gehalten werden. So ist das MOSS vor allem für jene Unternehmen interessant, die im Rahmen der Industrie 4.0 Predictive Maintenance betreiben möchten.

Aktuell wird das MOSS von NKE Bearings in Heuballenpressen verbaut und ausführlich getestet. Die Einsatzgebiete von MOSS sind vielfältig. Zukünftig ist es möglich mit einem smarten Wälzlager eine Heuballenpresse bei mangelnder Wartung oder Lagerversagen vor einem Brand zu bewahren. Bei Temperaturüberschreitungen kann sofort eingegriffen werden. Seilbahnen können schneller, einfacher und vor allem sicherer gewartet werden. Techniker müssen Seilbahnlager nicht mehr mühselig austauschen, sondern sind über den Zustand aller Lager schon vorab durch das eingebaute MOSS informiert. Diese genannten Beispiele sind nur zwei Einsatzbereiche von vielen.

Derzeit entwickelt LCM das Modular Sensor System weiter. Es wird an zusätzliche Sensoren für Vibration, Lasten, Drehmoment und Verschleiß gearbeitet. Darauf aufbauend wird LCM weitere Analyse- und Prognosetools entwickeln, damit Unternehmen die erfassten Informationen ideal und effizient verarbeiten können.