Projekte

DuraPEM

DuraPEM Durability Assessment of PEM Electrolyser Stacks Eine der vielversprechendsten Technologien zur nachhaltigen Erzeugung von grünem Wasserstoff ist die Protonenaustauschmembran-Elektrolyse…

BABA Emissionen

BABA Emissionen BAtterie-BAsierter energiespeicher zur mobilen bereitstellung EMISSIONsfreier elektrischer ENergie Die Reduktion von Treibhausgasen (THG) ist ein vorrangiges Ziel auf…

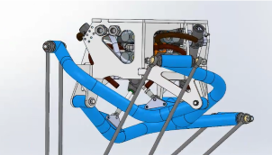

Smart-Pump-Management Druckgussmaschine/Bühler

Weniger Verschleiß, mehr Effizienz: Nachrüstlösung für Druckgussanlagen im laufenden Betrieb Smart-Pump-Management optimiert Hydrauliksysteme in Bühler-Druckgussmaschinen Im Rahmen eines gemeinsamen Projekts…

Automatische Blechbiegemaschine

Digitaler Zwilling im Einsatz bei Salvagnini Automatische Blechbiegemaschine Wir haben einen digitalen Zwilling für prädiktive Wartung entwickelt. Mit ihm können…

TRINEFLEX

TRINEFLEX Umwandlung energieintensiver Industrieprozesse durch Integration von Energie-, Prozess- und Rohstoffflexibilität TRINEFLEX ist ein von der Europäischen Kommission im Rahmen…

Robotik im Agrarbereich

Einsatz von Robotik im Agrarbereich Simulation, Optimierung und Prototyping Die Landwirtschaft der Zukunft braucht effiziente, autonome Lösungen, die unter rauen…

Roboter für Rohrinspektion

Roboter für Rohrinspektion Autonome Inspektion von Tunnel-Drainagerohren Gemeinsam mit der ÖBB-Infrastruktur AG entwickelt die LCM GmbH den Tunnel Drainage Rover…

Autonome Müllentsorgung- und sortierung

Autonomer Abfall-Roboter LCM arbeitet gemeinsam mit der Firma Brantner an einem autonomen Robotersystem für das bedarfsgerechte Abfallmanagement im urbanen Bereich (z.B….

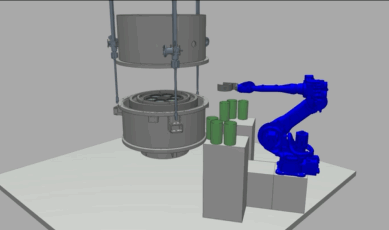

Virtuelles Testen

Virtuelles Testen für schnellere Entwicklungszyklen Virtuelle Testmethoden sind ein zentraler Baustein moderner Entwicklungsprozesse. Durch simulationsgestützte Tests auf Basis von CAD-Modellen…