Zur Sicherung und Steigerung von Qualität und Produktivität beim Strangguss von Stahl ist die messtechnische Bestimmung der Prozessparameter während der Produktion wichtig. Aufgrund der hohen Temperatur von flüssigem Stahl gibt es bisher kaum für den Produktiveinsatz geeignete Methoden zur Charakterisierung der Stahlströmung selbst. Ein neuer akustischer Ansatz, welcher auf der Messung der durch den Stranggussprozess selbst erzeugten Geräusche basiert, ist ein erster Schritt in diese Richtung.

Eine heiße Angelegenheit

Die ihr zur Verfügung stehenden Werkstoffe haben schon immer die Möglichkeiten einer Kultur wesentlich bestimmt. Diese herausragende Relevanz wird auch durch die Bezeichnung frühzeitlicher Perioden wie z.B. Bronzezeit verdeutlicht. In der heutigen Zeit ist Stahl ein wichtiger Werkstoff, von dessen Qualität z.B. sowohl die Sicherheit von tragenden Elementen in Gebäuden und Brücken als auch die optische Fehlerfreiheit der lackierten Oberfläche von Fahrzeugblechen abhängt.

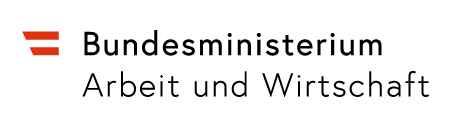

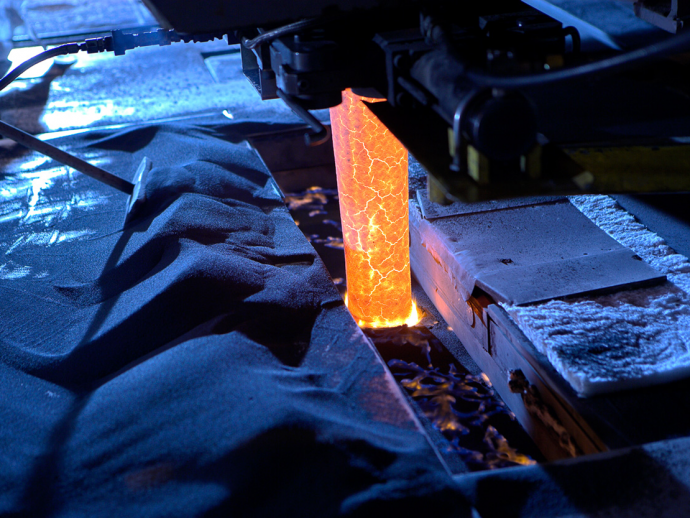

Nach der Umwandlung von Roheisen in Stahl in einem Konverter und dem Einstellen der notwendigen Legierungsbestandteile muss der Stahl zur Erstarrung gebracht werden, was heutzutage überwiegend mithilfe des sogenannten Stranggussverfahrens erfolgt: Es ermöglicht das fortlaufende Vergießen und Erstarren des flüssigen Stahls, wobei ein „endloser“ Stahlblock entsteht, der dann für die spätere Weiterverarbeitung in kürzere Stücke zertrennt wird.

Die beim Gießvorgang erreichbare Produktivität und Qualität hängen unter anderem vom Strömungszustand des flüssigen Stahls im sogenannten Gießrohr ab. Dieses ist thermisch hoch belastet und neigt zur Verstopfung. Durch die Zugabe von Argongas in das Gießrohr lässt sich dieses Problem reduzieren. Nur bei einem korrekt eingestellten Gießprozess entweichen die so entstehenden Argonblasen später wieder problemlos aus der Gießform, bevor der Stahl erstarrt. Eine Überwachung des Verstopfungsvorganges, der Gießrohrströmung im Allgemeinen und der Blasen ist deshalb erwünscht. Aufgrund der hohen Temperatur von ca. 1600°C des Stahles beim Vergießen ist das aber äußerst schwierig, sodass für den Einsatz im Produktionsbetrieb kaum geeignete Verfahren existieren.

Die Messtechnik ist ganz Ohr

Zur indirekten Messung von prozessrelevanten Parametern muss oft auf ein weites Spektrum unterschiedlicher physikalischer Eigenschaften zurückgegriffen werden, welche durch Computersimulationen und Laborversuche nur teilweise und nicht gleichzeitig abgedeckt werden können. Die rasche Erprobung eines neuen Messverfahrens in der realen Anwendung ist daher wichtig.

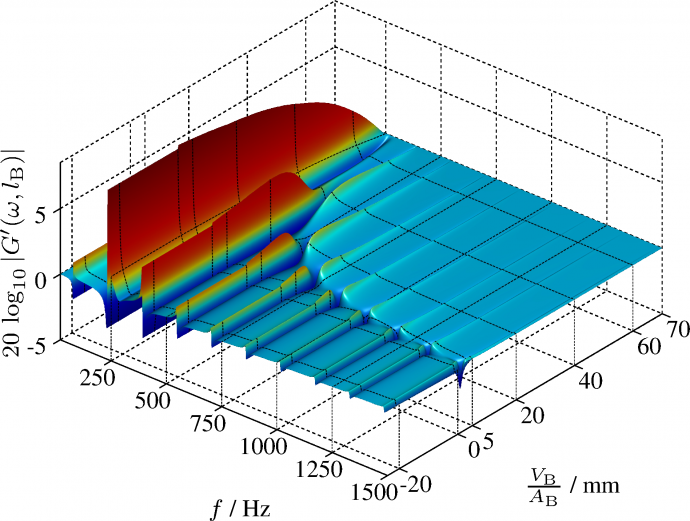

Aus dem Pool der in Frage kommenden Messkonzepte zur Charakterisierung der Strömung hat sich eine akustische Methode als vielversprechendster Ansatz herauskristallisiert: Genauso wie die Strömung in einer Wasserleitung oder die Blasen in einem Whirlpool Geräusche verursachen, ist davon auszugehen, dass solche auch in flüssigem Stahl und durch die darin bei der Produktion gezielt eingebrachten Gasblasen auftreten. Weil sich die Geräusche mit den Strömungs- und Gasblaseneigenschaften verändern, liefern sie Informationen über den gesuchten Strömungszustand.

Abb. 1: Das rot glühende Gießrohr taucht in das Schmelzbad in einer Gießform mit rechteckigem Querschnitt ein. (Bild mit freundlicher Genehmigung von Primetals.)

Gleichzeitig gibt es leistungsfähige optische Methoden, mit denen diese Geräusche an zugänglichen Teilen berührungslos erfasst werden können, sodass keine Sensoren in Bereichen mit hohen Temperaturen angebracht werden müssen. Da sich die Geräusche auch in angrenzende kühlere Anlagenteile ausbreiten, ist teilweise auch die Verwendung von speziellen Mikrofonen möglich.

Insgesamt sind daher die notwendigen Veränderungen an bestehenden Anlagen minimal, wodurch eine rasche Nutzbarmachung der Laborergebnisse begünstigt wird.

Abb. 2: Berechnung der akustischen Eigenschaften zur Analyse von Gasblasen.

Wirkungen und Effekte

Momentan kann die vorgestellte Messmethode noch nicht in der Produktion eingesetzt werden. Die Versuchsergebnisse an den Labormodellen lassen aber vermuten, dass durch geeignete Messungen der Anlagengeräusche zusätzliche Informationen über den Zustand des Gießprozesses gewonnen werden können, welche die langfristige Verbesserung der Produktqualität unterstützen.

Kontakt und Informationen

K2-Zentrum, ACCM

Linz Center of Mechatronics GmbH Projektkoordination

Altenberger Straße 69, A-4040 Linz Univ.-Prof. DI Dr. Bernhard G. Zagar

T +43 (0) 732 2468-6002

E office@lcm.at, www.lcm.at

Projektpartner

| Organisation | Land |

| Johannes Kepler Universität Linz | Österreich |

| voestalpine Stahl | Österreich |

| Siemens VAI/Primetals | Österreich |